新時代發展越來越快相信很多小伙伴對家電知識這方面很朦朧吧,正好小編對家電方面頗有研究,現在就跟小伙伴們聊聊一篇關于金屬化薄膜電容的生產工藝流程介紹,相信很多小伙伴們都會感興趣,那么小編也收集到了有關金屬化薄膜電容的生產工藝流程介紹信息,希望小伙伴們看了有所幫助。

金屬化薄膜電容器工藝流程1分切工序將半成品膜,分切成成品膜 半成品金屬化膜 需用設備 分切機

2卷繞工序將成品膜卷成芯子。芯子是膜式電容器最基本,也是最重要的元件成品膜,芯棒 需用設備 卷繞機

3噴金工序將芯子兩端面噴上金屬層,便于焊接引線芯子,鋅絲,鋅鋁合 金絲 需用設備 噴金機

4賦能工序芯子噴金后,對芯子進行充放電檢測。檢測其容量、損耗、自愈和耐壓是否符合設計要求/需用設備 賦能機

5焊接組裝工序將芯子焊上引線,并對其進行串聯、并聯組合焊錫、各種電線、銅箔需用設備自動焊接機、電烙鐵

6芯子、芯組測試工序對芯子、芯組進行耐壓、容量、損耗測試。需用設備容量測試儀、耐壓測試儀、絕緣阻測試儀

7浸漬工序在高溫、真空狀態下,對芯子、芯組進行浸漬,除去芯子里的空氣、水分絕緣油 需用設備浸漬機

8組裝工序將芯組裝入外殼,做絕緣,安裝引線等絕緣膜,絕緣紙、外殼、絕緣子、引線柱等。

9半成品測試工序對半成品進行耐壓、容量、損耗、絕緣測試。需用設備容量測試儀、耐壓測試儀、絕緣阻測試儀

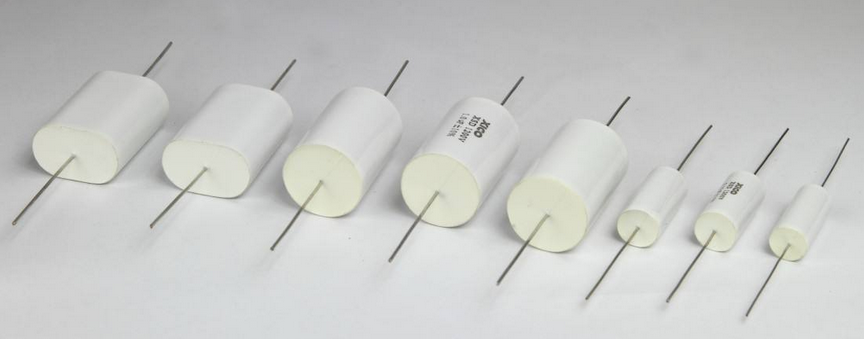

10封裝噴漆工序對半成品進行封裝,打磨、清洗和噴漆處理油漆。需用設備氬弧焊機

11成品測試工序對半成品進行耐壓、容量、損耗、絕緣測試,視情況還要進行壽命測試,精確的容量、損耗測試和內阻內感測試,需用設備容量測試儀、耐壓測試儀、絕緣阻測試儀、精密高壓電橋、交直流耐壓測試裝置、示波器、羅次線圈、高壓電容測試裝置

卷繞型電容器的電容量 C = 0.177ε s / d

ε 為介質的介電常數 s 為極板的有效面積 d 為介質的厚度 電容量與ε 、s 成正比,與 d 成反比。

文件雖已做了精確規定,但工藝過程中這三個參 數均會發生變化,導致容量偏差。工藝的重點是減少這些偏差,提高容量命中率。

a.卷繞工序

膜層寬度、厚度或留邊等本身有誤差。

膜的張力從大圈到小圈發生的變化,各臺卷繞機張力的誤差。

壓輥壓力太小。卷繞過程跑偏,錯邊誤差。

空氣濕度大時導致芯子容量偏大。

b. 熱壓工序

芯子厚度誤差受力不均勻,造成芯子松緊不一 容量分散。

熱壓板不平整。

溫度誤差。

c. 熱處理時間或溫度誤差

d. 內含浸

真空度誤差

時間誤差

固化溫度的誤差。

解決偏差的工藝要點1 準確確定卷繞容量中心值(也稱修正值) ,必須將熱(冷)壓、熱處理和包封等工序容量 的變化率都納入芯子的容量修正值。 不同型號、 不同規格甚至不同臺卷繞機其修正值也不同。

2 卷繞過程中定時抽測芯子的容量和高度,控制電容量的離散性。

3 抽測壓扁定型后芯子容量,發現偏移及時調整卷繞中心值。

4 跟蹤成品容量分布狀態,發現超差及時反饋,以調整容量修正值。

如果產品包封后短時間便進行測試,結果產品存放一段時間,容量會發生變化,造成容量 超差,聚酯電容器較為明顯,一般往正向偏移。

解決途徑有以下幾種:

包封后產品再進行一次熱處理。

包封后自然存放一星期再進行測試。

根據變化規律在測試時控制偏差值,如聚酯 電容器在正偏差卡緊,負偏差放寬